Покажем вам наше приобретение для решения важного вопроса. Год назад мы купили китайский токарный станок. В нем была следующая проблема. Невозможно плавно менять скорость вращения шпинделя. Решили внести изменения в конструкцию токарного станка.

Преобразователь частоты вместо коробки передач

Для этой цели был приобретен частотный преобразователь. Он позволяет изменять частоту тока, подаваемого на электродвигатель токарного станка. Прибор работает от однофазной сети напряжением 220 вольт, а выдает на электродвигатель . На этом приборе имеется много управляющих кнопок. Как частотный преобразователь работает? Прибор позволяет с помощью пульта управления четырьмя выключателями в ряд делать реверс, включать и выключать станок, изменять скорость вращения двигателя.

Почему много выключателей? Упрощенные можно сделать следующим образом. Прибор позволяет делать многоступенчатые скорости. В этом приборе есть пять выходов, для разных типов включений и выключений двигателя, для разных оборотов вращения.

Настройка преобразователя частоты

- В первой настройке мы можем сделать простое включение двигателя настольного токарного станка. Старт происходит на частоте 10 герц. С помощью переменного резистора можно изменить скорость вращения двигателя путем увеличения частоты тока до 400 герц.

- Если нам нужно изменить направление вращения двигателя токарного станка с помощью частотника, то, сначала выключаем прибор. Включаем тумблер изменения вращения крутящего момента двигателя. В результате двигатель начал вращаться в другую сторону. Частотником ходу тоже можно изменять направление вращения двигателя.

- Теперь рассмотрим возможность изменения вращения двигателя настольного токарного станка с помощью тумблеров, не используя реостата. Для этого используем только включение и выключение соответствующих скоростей. Для этого переводим частотный преобразователь в положение «включено», прибор выдает 10 герц. Тумблеры настроены так, что при их включении частота тока увеличивается на 5 герц. В результате мы можем управлять скоростью вращения шпинделя токарного станка с помощью частотного преобразователя без механической коробки передач.

Условия работы частотника для токарного станка

- Частотный преобразователь работает в широком диапазоне температур от +35 до -20 градусов. Однако, нужно учитывать, что выбирать частотник надо исходя не из мощности, а по току двигателя. На любую частоту работы двигателя рассчитывать нельзя. Не всякий двигатель может работать на частоте 100 герц, хотя частотник выдает их без проблем. Например, двигатель мощностью 0,55 кВт на 2800 оборотов может остановиться на частоте 75 герц, а на 65 герцах будет работать нормально. В теории двигатель может нормально работать с малыми отклонениями от 50 герц.

- При малых оборотах вращения шпинделя нужно устанавливать дополнительное охлаждение на мотор, так как родной вентилятор не справится. Чтобы сохранить достаточный крутящий момент при малых оборотах, применяется векторное ускорение. Векторное ускорение должен поддерживать преобразователь частоты.

- На электродвигатель надо поставить энкодер, сделать настройку регулировки в замкнутом контуре, всегда поддерживать крутящий момент. Иногда, на заводе на токарные станки устанавливают синхронные двигатели с энкодером. Китайские производители частоты.

Для шпинделя хватит частотного управления сцеплением потока статора. Это называется бездатчиковое управление потоком с помощью вектора. Постоянно надо знать как настраивать частотный преобразователь, делать минимум параметрирования и запуск автоматической адаптации. Можно использовать программное обеспечение фирмы, чтобы настроить регуляторы, а также собственные программы настраивания контроллеров.

Электронная начинка частотного преобразователя

Китайские изготовители уже умеют изготавливать двигатели и программное обеспечение. Для заводского варианта это нормально, а в быту дорого.

Современные асинхронные двигатели имеют сравнительно сложное управление. Пуск мощного асинхронного двигателя связан с большими перегрузками по току. Большой крутящий момент может привести в негодность подшипники и опоры двигателя. Резкое отключение двигателя приводит к перенапряжению и к авариям в электроустановке. Поэтому сегодня хорошими системами управления электромоторами являются частотные преобразователи.

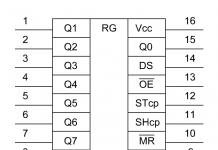

Выходные каскады таких устройств должны быть мощными. Эту проблему решают транзисторы с изолированным затвором. Преобразователь состоит из генератора тактовых импульсов, частотой которых можно управлять. Он собран на простых логических элементах. Для того, чтобы получить трехфазную систему, десятку импульсов разделили на последовательность из шести импульсов.

Автор блога “Простые штуки” сделал обзор купленного недавно подержанного токарного станка тв 16. Это небольшой настольный станок, все основные узлы на нем присутствуют и даже в комплекте осталось несколько резцов.

Разные станки и инструменты в этом китайском магазине .

Имеется в этом станке автоматическая подача вперед и назад, шестеренки которыми подача регулируется. Единственно, нет дополнительного комплекта шестеренок для нарезания различной резьбы. Этим комплектом можно лишь слегка регулировать скорость подачи.

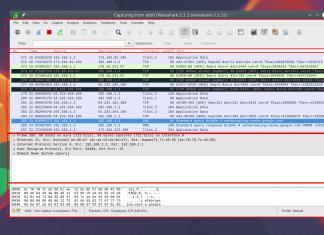

Станок смонтирован на массивной металлической основе. Внутри установлен электрический трехфазный двигатель, ремни и шкивки, которыми можно регулировать обороты шпинделя. Питается от китайского HT1000B. Им можно запитывать двигатели до 1.5 кВт. То есть сам частотник питается от 220 вольт однофазного напряжения, а на выходе выдает трех-фазное напряжение также 220 вольт. Поэтому двигатель мастер переключил по схеме треугольник, чтобы он работал на 220 вольт. 3 фазы, 220 вольт.

Прежний хозяин сообщил, что была маленькая поломка Не работал регулятор, но после перепайки переменный резистор работает. В этом частотнике еще есть функция – возможность установки дополнительного переменного резистора, он выносной, что позволяет прямо управлять оборотами. Также установил три кнопки “вперед”, “назад” и “остановка”, то есть включаем, добавляем обороты и патрон вращается в одну сторону. Останавливаем, потом вращается в другую сторону и можно добавлять обороты.

Бюджетный частотник для токарного станка

Частотник удивил, потому что он оказался очень бюджетным по сравнению с другими в интернете. Инструкцию к нему скачал в интернете, на английском языке. Но для тех, кто уже подключал частотники и программировал, никакого труда не составит разобраться. Есть различные функции – торможение и ускорение.

Установил светильник, который также включается тумблером. Подвижный на 12 вольт, его можно регулировать и подсвечивать рабочую область.

Проверка работы станка

Попробуем установить какую-нибудь заготовку, ее поточить. Посмотрим как станок работает. Станок изначально немного вибрировал и оставлял волну на заготовке от резца. Посидев на форумах, изучил этот вопрос, поджал гайку шпинделя, стянулись конусные подшипники в передней бабке. Видимо, в этом была причина, вибрация прекратилось и сейчас станок вполне нормально точит. Установим 20-ый кружок, посмотрим, как работает станок. Включаем подачу, добавляем обороты. Такая обработка получается. Хозяин покупкой в целом доволен, поскольку для тех кто работает в мастерской, необходимость в

Использование частотных преобразователей для управления скоростью шпинделя токарного станка, регулирования скорости вращения главного привода шлифовального станка, регулирования скорости тяговым органом линии волочения, управления линией продольной и поперченной резки листового металла.

Работа: Преобразователь частоты 1 регулирует скорость вращения асинхронного двигателя 2 главного привода шпинделя 3. Система работает по замкнутой схеме с обратной связью но скорости вращения. Скорость вращения измеряется импульсным датчиком 6. Режим работы частотно-регулируемого привода задастся с пульта управления 5. Резец 4 плавно перемещается справа налево вдоль вращающейся детали.

До внедрения частотно-регулируемого привода скорость вращения двигателя была неизменной, а скорость шпинделя можно было изменять только дискретно с помощью коробки передач.

Оснащение обрабатывающих станков частотно регулируемым электроприводом позволяет удовлетворить самые жесткие и противоречивые требования, предъявляемые технологией обработки разных материалов. Использование частотно-регулируемого привода позволяет облегчить управление станком за счет возможности плавного изменения числа оборотов шпинделя без его останова, расширить диапазон числа оборотов. Использование коробки передач и частотно-регулируемого привода позволяет оптимально устанавливать число оборотов шпинделя и получить максимальный крутящим момент при малых оборотах.

Увеличение диапазона регулирования скорости вращения шпинделя до значении 1:100 и более и расширение за счет этого возможностей станка по обработке деталей из различных материалов.

повышение качества обработки детален и снижение количества поломок режущего инструмента за счет точного поддержания скорости вращения шпинделя,

уменьшение количества поломок оборудования за счет снижения ударных нагрузок на электропривод и механическую передачу при пуске и останове.

Решаемая задача: прямое регулирование скорости вращения шлифовального круга для обеспечения требуемого качества шлифования различных материалов.

Параметры: скорость вращения круга об мин., несоответствие скорости вращения круга приводит к нарушению качества шлифования. Например, шлифование мягких материалов на большой скорости приводит к «подгоранию» поверхности, а пластик плавится.

Регулирование скорости вращения круга с помощью преобразователя частоты позволяет:

расширить возможности станка по обработке различных исходных материалов,

подобрать оптимальную скорость вращения круга для повышения качества обработки каждого материала.

Схема станка. Обрабатываемая деталь 1 закрепляется горизонтально на рабочем столе 2. Рабочий стол перемещается относительно вращающегося круга с помощью ручек 3 и 4. Шлифовальный круг 8 вращается высокоскоростным электродвигателем 5 с требуемой для данного материала скоростью. Регулирование скорости вращения достигается использованием преобразователя частоты 6. Заданная требуемая скорость устанавливается с пульта управления 7.

Для производства пруткового металла, проволоки, труб и других металлоизделии постоянного сечения широкое применение получило волочение. Это непрерывный процесс деформирования металла протягиванием заготовок через одно или несколько калиброванных отверстий (волок) на волочильных станах.

Работа: Исходный моток проволоки располагается на разматывающем устройстве 1. Через вращающиеся ролики 2, называемые окалиноломатель, проволока подается в установку для нанесения смазки 3. Далее проволока протягивается через волок 4 сужающегося сечения (показано ниже по стрелке).

На приводном барабане волочильной машины 7 укладывается три-четыре витка проволоки. Привод барабана осуществляется от асинхронного двигателя 6, которым управляет преобразователь частоты 8. Сила натяжения проволоки (момент на валу барабана) измеряется датчиком натяжения 5. Сигнал обратной связи с датчика натяжения подается на вход преобразователя частоты. Таким образом, строится замкнутая схема регулирования момента на валу тянущего барабана.

Заданный момент на валу устанавливается на передней панели шкафа управления 9. В этом случае на установившемся режиме работы волочильного стана линейная скорость проволоки на выходе из волока поддерживается постоянной. С выхода волочильной машины через укладчик 14 проволока подастся на приемную катушку 12 наматывающей машины. Укладчик совершает возвратно-поступательные движения, и обеспечивает равномерную укладку проволоки.

Скорость вращения приводного двигателя 13 наматывающей катушки регулируется преобразователем частоты 10, таким образом, что с увеличением диаметра намотки скорость снижается. Диаметр намотки определяется датчиком обратной связи 11. Датчик обратной связи представляет собой переменный резистор, сопротивление которого изменяется пропорционально углу поворота прижимного ролика.

Главная цель применения преобразователя частоты: расширение возможностей волочильного стана по переработке металла различной прочности (твердого и малопластичного, трудно деформируемого, малопрочного) и большого диапазона сечений. Это достигается за счет плавного регулирования скорости волочения в диапазоне 1:1000 и более.

Применение частотно-регулируемого привода, кроме того обеспечивает:

автоматизацию работы волочильного стана при переменной нагрузке за счет согласованного регулирования приводных электродвигателей,

исключение порывов проволоки за счет плавного пуска и торможения барабана волочильной машины,

повышение качества готовой продукции за счет точного поддержания скорости волочения.

Применение автоматизированных линии резки становится необходимым практически всегда, когда ведется работа с листовым металлом: изготовление металлоконструкций, металлического профиля, кузовных деталей и т. п. Частотные преобразователи входят в состав систем управления таких линий.

В типовой линии резки может быть установлено несколько преобразователей: один из них 1 управляет электроприводом 11 разматывающего устройства 10, другой 2 - электроприводом 6 протяжки листа, третий 3 - электроприводом 4 наматывающего устройства 5. Общее управление осуществляется с панели шкафа управления 9. Для резки металла используются дисковые ножницы 8 и ножницы поперечного реза 7.

В линиях продольной резки электропривод с преобразователем частоты обеспечивает протяжку полосы, плавный пуск/торможение. Скорость движения полосы поддерживается автоматически за счет изменения петли в петлевой яме 12 с помощью датчиков скорости.

В линиях поперечной резки (отсутствует наматывающее устройство и преобразователь 3, на месте петлевой ямы установлен приемный стол 13) электропривод с преобразователем частоты и импульсным датчиком обеспечивает протяжку полосы, плавный пуск торможение и точный останов полосы в момент резки.

Главная цель применения преобразователя частоты: точный останов полосы в момент реза в линиях поперечной резки н поддержание заданной скорости полосы в линиях продольной резки.

Применение частотно-регулируемого привода кроме того обеспечивает:

обеспечивает высокую производительность линий резки металла.

снижение трудозатрат и уменьшение отходов металла.

Управление процессом резки осуществляется централизованно со шкафа управления. Оператор на панели управления устанавливает количество и длину изготавливаемых полос и листов.

Сведения о производителе токарного станка Универсал-3 (ТШ3)

Производителем настольного токарного станка Универсал-3 является завод , основанный в 1932 году.

Начиная с 1964 г. завод приступил к изготовлению эрозионных станков с использованием электрофизико-химических методов обработки. Практически во всех инструментальных цехах различных предприятий используются электроэрозионные станки и, в частности, модели МА96, ЛФ96Ф3, СК96Ф3, 4732Ф3М, 4733Ф3 и современные модели СКЭ200Ф2, СКЭ200Ф3, СКЭ250Ф2, СКЭ250Ф3, СКЭ250Ф5.

Токарные настольные станки серии Универсал

Первая модель настольного токарного станка Универсал с двумя круглыми направляющими была разработана организацией ЭНИМС (Экпериментальный научно-исследовательский институт металлорежущих станков). За основу был взят станок Unimat SL австрийской фирмы EMCO (За 40 лет продано свыше 600 тысяч станков этой модели).

Токарный станок Универсал производился серийно на предприятии Московский станкостроительный завод СтанкоКонструкция .

С 1968 года завод СтанкоКонструкция начал производить токарно-винторезный настольный станок Универсал-2 - значительно усовершенствованный станок Универсал.

Во второй половине 80-х годов конструкция станка была значительно переработана: начиная с модели Универсал-3 вместо двух круглых направляющих появилась одна большего диаметра посередине станины и передняя бабка больше не отсоединялась от станины. Станок начали серийно выпускать сразу несколько заводов:

- Завод СтанкоКонструкция : Универсал , Универсал-2 , Универсал-3 (ТШ3) , Универсал-3м , Миниток (СКТ100-01, СКТ100-02, СКТ100-03).

- Воткинский машиностроительный завод : Универсал-В (ТШ3-01)

- Владимирский завод прецизионного оборудования : Универсал-2

- Мичуринский завод Прогресс : TН-1 , ТН-1м

- Орион СКТБ г. Нижний Новгород: ТН-1м

- Пензенский приборостроительный завод (ФГУП ФНПЦ "ПО "Старт" им. M.B.Проценко") г. Пенза: ТД-180 , ТН-150

Универсал-3 (ТШ3) станок токарно-винторезный настольный многофункциональный. Назначение, область применения

Станок Универсал-3 заменил ранее выпускавшийся Универсал-2 . Конструкция последнего была полностью переработана: две круглых направляющие станины заменены одной более мощной, полностью изменена конструкция передней бабки и т.д.

Данный станок является станком класса «хобби», и предназначен для индивидуального (бытового) применения, т. е. по своим конструктивным особенностям и техническим характеристикам станок не предназначен для использования на производстве.

Токарный станок по металлу Универсал-3 предназначен для обработки заготовок из металла, древесины, всех видов пластмассы методом точения.

Станок Универсал-3 является настольным токарным станком и предназначается для всевозможных токарных работ:

- проточка и расточка внешних и внутренних цилиндрических, фасонных и конических поверхностей

- сверление отверстий, снятие фасок

- растачивание отверстий

- отрезка

- нарезание резцом метрической резьбы

Шпинделель токарного станка Универсал-3 полая стальная деталь, с внутренним отверстием 15 мм для обработки пруткового материала, смонтирован на 2-х роликовых подшипниках в передней и задней опорах передней бабки.

Шпиндель получает 9 скоростей вращения от электромотора мощностью 370 Вт через шкивный привод.

На резьбовой конец шпинделя можно, также, установить цанговый зажим с различными внутренними отверстиями.

В отличие от станка Универсал-2 шпиндель не может перемещаться вдоль своей оси.

Суппорт с установленным на нем резцом перемещается по продольным направляющим на 215 мм и по поперечным - на 90 мм.

Отличительной особенностью станка является широкая универсальность и возможность переналадки с помощью приспособлений, которые позволяют выполнять следующие работы:

- сверление отверстий

- фрезерование плоскостей, выемок, канавок и т.д.

- шлифование и полирование

- заточку различного ревущего и бытового инструмента

- распиливание листового материала, реек, досок с помощью круглой пилы

- распиливание по контуру с помощью лобзикового устройства

- строгание плоскостей реек, брусков и досок с помощью фуговального устройства

- навивку пружин

- нарезку резьбы плашками и метчиками с ручным вращением шпинделя к др

С помощью несложных приспособлений, изготовленных на станке самим любителем, можно производить и другие работы.

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течение длительного срока эксплуатации.

В сравнении с предлагаемыми на рынке малогабаритными станками - он прост в эксплуатации, надежен и долговечен.

Благодаря широким возможностям станка использование его в домашних условиях представляет большой интерес и при овладении трудовыми навыками работа на нем доставит большое удовольствие.

Станок можно также широко использовать в школьных кружках, клубах, дворцах пионеров, пионерских лагерях и т.д. для изготовления радиодеталей, моделей самолетов и кораблей, мелких оригинальных вещей домашнего обихода и украшений, индивидуальных игрушек, деталей, игр и др.

Станок работает от однофазной сети переменного тока напряжением 220 В частотой 50 Гц.

Литая станина, жесткие закаленные направляющие и основные корпусные детали станка изготовлены из качественного модифицированного чугуна с проведенным старением и обеспечивают высокую точность обрабатываемой детали.

В станке Универсал-3 инсталлировано устройство, обеспечивающее изменение направления перемещения суппорта без изменения направления вращения шпинделя и его остановки.

Нормы точности по токарным операциям:

- Некруглость обработанного образца-изделия с размерами Ø30 x 125мм, не более - 20

- Конусность обработанного образца-изделия с размерами Ø30 x 125мм, не более - 30

- Шероховатость обработанной поверхности Ra, мкм - 1,25 (при чистовых режимах)

Технологические возможности станка Универсал-3 могут удовлетворить как профессионала с самыми разносторонними интересами, так и любителя.

Производитель станка Универсал-3 - завод СтанкоКонструкция г. Москва.

- при сверлильных работах - сверла 2300-0181 (ГОСТ 10902-77)

- при фрезерных работах - фрезы концевые 2220-0037 (ГОСТ 17025-71): Скорость резания не более 15 м/мин.

- Плоскошлифовальное устройство: Чашечный шлифовальный круг 18 (см. рис. 4) с помощь винта 19 и шайбы 20 крепится на оправке 15. Под круг и под шайбу положены прокладки 21 из картона. Оправка с установленным на ней кругом наворачивается на передний конец шпинделя станка. Затем на кожух 14, находящийся над шпинделем, надевается защитное кольцо 17 и винтами 16 с шайбами фиксируется на нем через пазы, предназначенные для регулировки положения защитного кольца относительно шлифовального круга.

Стандартный комплект поставки

В стандартный комплект поставки настольного станка Универсал-3 входят:

Принадлежности:

- Патрон трёхкулачковый 7100-0001 с фланцем и кольцом в сборе

- Комплект обратных кулачков и ключ к трёхкулачковому патрону 7100-0001

- Патрон сверлильный с ключом 6-В10 или 10–В16 ГОСТ 8522

- Хвостовик к патрону сверлильному

- Резцедержка подвижная

- Резцедержка неподвижная

- Центр вращающийся

- Центр упорный 2шт.

- Патрон поводковый

- Оправка с винтами и прижимом в сборе (для расточных работ)

- Цанга Ф6

- Цанга Ф8

- Устройство плоскошлифовальное

- Тиски

- Устройство заточное

- Устройство для работы дисковой пилой

- Поводок для работ по дереву

- Подручник

- Устройство лобзиковое

- Экран

- Кожух патрона

- Масленка полиэтиленовая

Инструмент:

- Ключ рожковый

- Ключи торцовые ГОСТ11737

- 7812-0373 40ХФА Н12х1 S=4

- 7812-0374 40ХФА Н12х1 S=5

- 7812-0375 40ХФА Н12х1 S=6

- Стамеска

- Ключ для квадрата S8

- Ключ торцовый S10х13

- Ручка для ключа S10х13

- Ключ для квадрата S7

- Резец проходной правый (сталь быстрорежущая)

- Резец проходной правый с пластинкой твердого сплава

- Резец подрезной (сталь быстрорежущая)

- Резец расточной (сталь быстрорежущая)

- Резец отрезной (сталь быстрорежущая) 2шт.

- Резец резьбовой наружный (сталь быстрорежущая)

- Резец резьбовой внутренний (сталь быстрорежущая)

- Пила дисковая 3420-0356 ГОСТ 980-80

- Пилка-лобзик L=125 мм. ТУ 205.07.359-81 5шт.

- Сверло спиральное Ø6,0 ГОСТ 10902

- Фреза концевая с цилиндрическим хвостовиком Ø6,0 ГОСТ 17025

Габариты рабочего пространства токарного станка Универсал-3. Эскиз суппорта

Габариты рабочего пространства станка Универсал-3. Эскиз суппорта

Чертеж шпинделя токарно-винторезного станка Универсал-3

Фото конца шпинделя токарного станка Универсал-3

Список составных частей станка Универсал-3 в токарном исполнении

- привод

- станина

- шпиндельная бабка

- суппорт

- задняя бабка

- коробка электрооборудования

Перечень органов управления токарно-винторезного станка Универсал-3

- рукоятка управления движением подачи (включение механической продольной подачи суппорта влево, вправо и выключение ее)

- рукоятка управления главным движением (включение прямого вращения шпинделя, останов и включение обратного вращения)

- маховичок поперечного перемещения суппорта

- маховичок перемещения резцедержки

- рукоятка зажима пиноли

- маховичок перемещения пиноли

- маховичок продольного перемещения суппорта

- кнопка выключения питания электрооборудования станка (красного цвета)

- кнопка включения питания электрооборудования станка (черного цвета)

Устройство и работа токарного станка Универсал-3

На станине станка закреплена полая цилиндрическая направляющая. Она является общей базой для основных узлов станка: шпиндельной бабки, суппорта, задней бабки. Другой общей базой для этих узлов является плоская направляющая станины.

В передней части станины под кожухом расположен ходовой винт продольного перемещения суппорта.

На левой стенке передней бабки установлен кронштейн. На нем закреплен электродвигатель привода станка.

Под кожухом, закрывающим кронштейн, расположены шкивы привода вращения шпинделя и механизм привода подач.

Дополнительные принадлежности к многофункциональному токарному станку Универсал-3. Наладка станка на разные виды обработки

Станок поставляется в токарном исполнении. Дополнительные принадлежности, входящие в комплект поставки (см. табл.7), служат для того, чтобы осуществлять с помощью несложных переналадок другие исполнения станка: фрезерно-сверлильное, шлифовальное, фуговальное и т.д.

Ниже описано устройство дополнительных принадлежностей и приведены способы наладки на различные виды обработки.

Резцедержки

В комплект поставки входят две резцедержки: подвижная и неподвижная.

С помощью подвижной резцедержки, смонтированной на каретке, можно обрабатывать конусные поверхности. Неподвижная резцедержка крепится к ползуну суппорта с помощью винта и сухаря, входящего в один из Т-образных пазов ползуна. В каретке расположены два винта, которые с помощью тех же сухарей крепят каретку к ползуну суппорта.

В общем случае каретка может быть установлена в любом из пазов ползуна суппорта в соответствии с требованиями наладки.

Для обработки конусных поверхностей каретку следует установить на ползуне так, чтобы первоначально нулевой штрих шкалы каретки совпадал с риской на левом торце ползуна. Такая установка осуществляется с помощью одного винта в оснований каретки, который вворачивается в специально предусмотренное для этой цели резьбовое отверстие, расположенное на верхней плоскости ползуна между двумя Т-образными пазами. Цена деления шкалы каретки - 1°.

ВНИМАНИЕ! После разворота каретки на требуемый угол, необходимо, во избежание аварии, надежно зафиксировать ее крепежным винтом, как было описано выше.

Цанговый зажим

Зажим состоит из цанги, гайки и кольца, цанга вставляется в конусное отверстие шпинделя, а гайка наворачивается на шпиндель по резьбе. С помощью этой гайки в цанге, перемещающейся вдоль своей оси, зажимается заготовка или режущий инструмент, вставленные в ее внутреннее цилиндрическое отверстие.

Фрезерно-сверлильное устройство

Устройство (рис.4) представляет собой стойку 3, по направляющим которой перемещается стол 4. Перемещение осуществляется вращением, маховичка I, жестко связанного с ходовым винтом 2. Заготовка крепится к столу прихватами 11 с помощью шпилек 10, гаек 9, винтов 8 и сухарей 7, входящих в Т-образные пазы стола. Для того, чтобы наладить станок на фрезерные или сверлильные работы, необходимо стойку закрепить на суппорте станка с помощью планок 6 и винтов 5, как это показано на рис.4.

Концевая фреза или сверло закрепляются в цанговом зажиме или в специальном сверлильном патроне 12, входящем в комплект поставки.

Патрон 12 соединяется со шпинделем с помощью специального хвостовика 13, также входящего в комплект поставки.

Кроме прихватов для закрепления обрабатываемой детали могут быть использованы тиски, которые винтами с помощью сухарей крепятся к столу фрезерно-сверлильного устройства. На неподвижной губке тисков имеется два призматических паза, которые позволяют удобно закреплять детали цилиндрической формы.

Кинематическая схема токарного станка Универсал-3

Описание кинематической схемы токарно-винторезного станка Универсал-3

Цепь привода главного движения

В этой цепи вращение шпинделя осуществляется от электродвигателя 3 через клиноременную передачу (см. рис.3) . Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 300 об/мин) можно получить, если шкив 13, жестко сидящий на валу электродвигателя, соединить ремнем с промежуточным шкивом 1, а тот в свою очередь по ручью "а" - со шкивом 2, свободно вращающимся относительно вала электродвигателя. Со шкива 2 по одному из двух свободных ручьев - "в" или "с" - вращение передается непосредственно на шкив 9, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 13 прямо на шкив 9, минуя промежуточные шкивы 1 и 2.

Еще две ступени (525 и 1000 об/мин) можно получить, если на шкив 13 надеть сменный шкив 12 так, чтобы торец, на котором имеются кулачки, был обращен наружу. Со шкива 12, как и в первом случае, вращение передается на промежуточный шкив 1, а с него по ручью "в" - на шкив 2, который передает вращение шкиву 9 по ручьям "а" или "с".

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин.) получаются, если вал электродвигателя соединить со шкивом 2 через шкив 12 с помощью кулачков, имеющихся на одном из торцов последнего. Теперь по любому из четырех ручьев вращение можно передать на шкив 9.

Примечание: Cтупень 1200 об/мин может быть получена и без соединения вала электродвигателя со шкивом 2.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется, ходовым винтом 14.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на нем зубчатым колесом II.

Через зубчатое колесо 10 вращение передается зубчатым колесам 8 и А, далее - на промежуточный валик 5. Имеется два варианта передачи вращения на этот валик: первый вариант (на схеме обозначен цифрой I)- через блок зубчатых колес Б-В и колесо Г и второй (на схеме обозначен цифрой II) - через зубчатые колеса Б и В.

Первый вариант используется для осуществления подачи при обычном точении, второй - при нарезании резьбы. С валиком 5 жестко связано зубчатое колесо 6. С этого колеса на колесо 7, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 15 и 16 - и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 17, что обеспечит перемещение суппорта вправо. Все три колеса (15, 16 и 17) смонтированы на поворотном устройстве 4 (см. Д-Д) и находятся в постоянном зацеплении с зубчатым колесом 6 (центральным) . Таким образом, можно осуществить перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключить подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес II и 10 с помощью того же поворотного устройства 4 и пружины 18.

ВНИМАНИЕ! Во избежание поломки зубчатых колес цепи привода подач включение и переключение направления перемещения суппорта следует выполнить при невращающемся шпинделе.

Перемещение пиноли задней бабки и поперечное перемещение суппорта осуществляются маховичками через соответствующие винтовые пары, как показано на кинематической схеме.

Электрооборудование токарного станка Универсал-3. Общие сведения

По способу защиты от поражения электрическим током электрооборудование станка относится к классу I, т.е. имеет рабочую изоляцию, элемент для заземления и провод с заземляющей жилой для присоединения к источнику питания и заземлению.

Принципиальная электрическая схема станка приведена на рис.14, перечень элементов электрооборудования - в табл.4. Электроаппаратура расположена в отдельной коробке (см. рис.1, поз.6). Коробка закрыта крышкой. Крышка крепится двумя винтами, один винт находится в центре крышки под резиновым ковриком, другой крепит крышку к станине, обеспечивая заземление крышки.

Описание работы электросхемы токарного станка Универсал-3

Питание электрооборудования осуществляется от однофазной сети переменного тока напряжением 220 В, частотой 50 Гц.

Пуск и останов электродвигателя осуществляется с помощью реле KV (см. рис.14), которое управляется кнопками SB2 (пуск) и SB1 (останов). При пуске реле KV включается и становится на самопитание, подключая своими контактами электродвигатель к сети и обеспечивая нулевую защиту, т.е. отключение электродвигателя при отсутствии напряжения в сети. Защита электродвигателя от перегрузки производится пускозащитным реле А, которое разрывает пусковую цепь, отчего отключается реле KV. Повторный пуск возможен только через 15-50 с, т.е. после возвращения элементов тепловой защиты пускозащитного реле А в исходное положение.

При пуске электродвигателя увеличение его пускового момента происходит за счет подключения контактами пускозащитного реле А пускового конденсатора С1 параллельно рабочему конденсатору С2. После разгона электродвигателя и уменьшения, пускового тока конденсатор С1 отключается.

Реверсирование электродвигателя осуществляется с помощью переключателя SA, который при среднем (вертикальном) положении рукоятки обеспечивает отключение электродвигателя, т.е. его останов даже при включенном реле KV. Рукоятку следует оставлять в нейтральном положении

Токарно-винторезный настольный станок Универсал-3. Видеоролик

Показан станок Универсал-3 в котором блок конденсаторов и пусковое реле заменено преобразователем частоты.

Из плюсов, плавная регулировка оборотов (от сотни примерно до 4000).

Из минусов низкий момент на малых оборотах.

Технические характеристики станка Универсал-3

| Наименование параметра | Универсал | Универсал-2 | Универсал-3 | Универсал-3м |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Наибольший диаметр заготовки над станиной, мм | 100 | 125 | 150 | 150 |

| Наибольший диаметр заготовки над суппортом, мм | 50 | 60 | 90 | 90 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 150 | 180 | 250 | 250 |

| Рекомендуемая глубина точения за один проход, мм | ||||

| Максимальная глубина точения за один проход, мм | ||||

| Максимальный размер державки резца, мм | 8 х 8 | 8 х 8 | 8 х 8 | 8 х 8 |

| Наибольший диаметр сверления по стали, мм | 6 | 6 | 6 | 6 |

| Передняя бабка. Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 10 | 15 | 15 |

| Присоединение патрона к шпинделю | М20 | М20 | М27х2 | М27х2 |

| Размер конуса шпинделя | Морзе №1 | Морзе №2 | Морзе №2 | Морзе №2 |

| Число ступеней частот прямого вращения шпинделя | 10 | 11 | 9 | 9 |

| Частота прямого вращения шпинделя, об/мин | 160..2890 | 140..3000 | 200..3200 | 200..3200 |

| Диаметр токарного патрона, мм | 80 | 80 | 80 | 80 |

| Ход гильзы передней бабки, мм | 25 | 30 | - | - |

| Суппорт (поперечный ползун). Подачи | ||||

| Наибольшее продольное перемещение каретки суппорта, мм | 160 | 160 | 215 | 215 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,05 | 0,05 | ||

| Наибольшее поперечное перемещение суппорта, мм | 55 | 60 | 90 | 90 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,05 | ||

| Наибольшее перемещение резцовых салазок (верхний суппорт, составной ползун), мм | - | - | ||

| Цена деления шкалы поворота резцовых салазок, град | - | - | 1 | 1 |

| Пределы продольных рабочих подач суппорта, мм/об | - | 0,05..0,175 | 0,05..0,175 | 0,05..0,175 |

| Пределы шагов нарезаемых резьб метрических, мм | - | 0,2..2 | 0,2..2,5 | 0,2..2,5 |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 20 | 20 | 30 | 30 |

| Конус задней бабки | Морзе 1 | Морзе 1 | Морзе 1 | Морзе 2 |

| Электрооборудование | ||||

| Номинальное напряжение питания, В | 220 В 50 Гц |

Покажем вам покупку, которая поможет решить важный вопрос. Годом ранее был приобретен токарный станок производства КНР. Он имел некоторую проблему. Не было возможности корректировать скорость оборотов шпинделя. Поэтому внесли корректировки в конструктивное исполнение станка.

Для этого был куплен преобразователь частоты . С помощью него можно менять частоту тока, направляемого в двигательную установку станка. Устройство функционирует от сети однофазного типа с напряжением 220 вольт, а подает на двигатель три фазы по 220 вольт. Преобразователь на 220 вольт имеет большое число клавиш управления. Как функционирует частотник? Он способен с помощью пульта и выключателей осуществлять реверс, запускать и отключать установку, корректировать скорость оборотов двигательного агрегата.

Настройка преобразователя частоты

- Проведя первую настройку, у нас есть возможность простого запуска двигательной установки токарного станка в настольном исполнении. Запуск осуществляется при частоте 10 герц. Используя переменный транзистор, есть возможность менять скорость оборотов двигательной установки за счет повышения частоты тока до 400 герц.

- Чтобы поменять направление вращения двигательного устройства токарного станка с помощью преобразователя, следует включить устройство. Включаем тумблер, изменяющий вращение крутящего момента двигательной установки. При этом, движок начал вращаться в обратном направлении.

- Теперь приступим к рассмотрению возможности оборотов движка токарного станка в настольном исполнении за счёт тумблеров, не пользуясь реостатом. С этой целью, лишь включаются и выключаются необходимые скорости. При переводе частотника в режим «включено», устройство генерирует 10 герц. Настройка тумблеров произведена таким образом, что при их запуске величина частоты тока повышается на 5 герц. В итоге, мы способны корректировать скорости оборотов шпинделя станка за счет частотника без механической трансмиссии.

Условия работы преобразователя для токарного станка

- Преобразователь способен функционировать в обширных температурных интервалах от +35 до -20 градусов. Но, следует иметь в виду, что подбор преобразователя осуществляется не по мощности, а в соответствии с током двигательной установки.

- Если шпиндель работает на небольших оборотах, то следует монтировать дополнительные охлаждающие элементы на двигатель, потому что штатный вентилятор не осилит нагрузку. Для сохранения необходимого момента кручения на небольших оборотах, используется ускорение векторного типа.

- На электрический двигатель устанавливается энкодер, производится регулировка в закрытом контуре, стабильно поддерживается момент кручения. Время от времени, на предприятии на токарные станки ставят асинхронники с энкодером.

Электронные комплектующие частотника

Китайские производства уже обладают технологиями производства двигательных агрегатов и программного обеспечения. Для заводского варианта это приемлемо, а для бытовых условий имеет слишком высокую стоимость.

У новых моделей двигательных агрегатов асинхронного типа усложненное управление. При запуске асинхронных движков повышенной мощности возникают высокие перегрузки по току. Значительный крутящий момент способен приводить к разрушению подшипников и опор двигательной установки. При внезапном выключении движка может произойти перенапряжение и аварии в электрической установке. Поэтому при управлении электрическими моторами пользуются преобразователями частот.